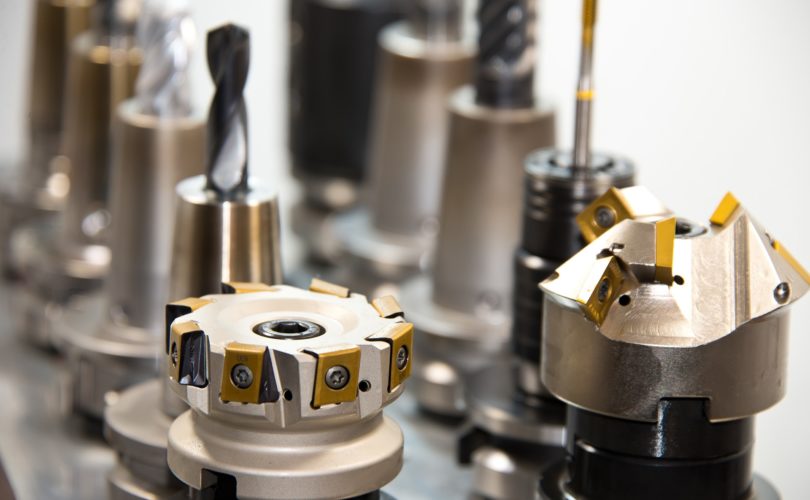

Molti fattori influiscono sulla sicurezza sul lavoro. Il D.Lgs. 81/08 richiede che il datore di lavoro gestisca tutti i fattori di rischio presenti nella sua attività al fine di eliminarli e se non possibile, di contenerli e gestirli fino a che non si possa ritenere di aver raggiunto un rischio residuo accettabile. Uno di questi fattori di rischio è rappresentato dalle attrezzature di lavoro definite all’articolo 69 del decreto come “qualsiasi macchina, apparecchio, utensile o impianto, inteso come il complesso di macchine, attrezzature e componenti necessari all’attuazione di un processo produttivo, destinato ad essere usato durante il lavoro”.

Da dove partire per gestire il rischio dovuto alle attrezzature di lavoro?

Ebbene, il primo scoglio da affrontare è la non conoscenza dell’effettivo parco macchine e attrezzature presenti nell’attività. Erroneamente si potrebbe pensare che nel libro cespiti siano elencate tutte le attrezzature in uso, ma non è così poiché quel mezzo segue una logica fiscale e non operativa.

Quindi come procediamo?

Se l’obiettivo è quello di gestire correttamente le attrezzature, sia per soddisfare le norme che per ottenere un vantaggio operativo, è necessario procedere ad un dettagliato e completo censimento delle attrezzature presenti. Certo, cerchiamo di partire con le attrezzature più complesse, quelle più pericolose, ma senza dimenticare quelle più semplici o meno usate

Cosa ci serve per fare il censimento di macchine e attrezzature?

Se per le macchine il compito è abbastanza chiaro (serve almeno il costruttore, nome e modello, matricola e anno), per gli impianti e le attrezzature minute l’attività si complica. Impianto elettrico, idraulico, gas, scarichi acque nere – bianche – grigie, distribuzione aria compressa, distribuzione di gas tecnici, riscaldamento, aspirazione centralizzata, anello antincendio ecc, sono spesso l’evoluzione negli anni di impianti esistenti e non è facile identificare dove iniziano e dove finiscono. In questo caso è necessario fare un rilievo della loro presenza e complessità e confrontarla con la documentazione presente (progetto, collaudo, dichiarazione conformità, denuncia ecc). Un lavoro che richiede pazienza e organizzazione che va fatto coinvolgendo il personale che segue o hanno seguito la loro evoluzione.

Le piccole attrezzature come possono essere piccoli attrezzi portatili sia manuali che no, a volte richiedono uno sforzo maggiore poiché sono di difficile identificazione e sono spesso “fuori controllo”. Molto spesso in questo caso è necessario fare delle scelte e concentrarsi su quelle attrezzature che possono costituire fonti di rischio rilevanti come possono essere sistemi di sollevamento (esempio fasce, catene, golfari) oppure dotate di protezioni salvavita (esempio cacciaviti per lavori elettrici o rilevatori di tensione senza contatto) oppure usati molto spesso (asciuga capelli, levigatrice angolare, ecc). Per la sicurezza sul lavoro, nel caso delle piccole attrezzature, a volte conviene perdere il vantaggio economico della loro gestione e concentrarsi sulla gestione del loro potenziale di pericolo.

Perché conviene fare tutto questo lavoro?

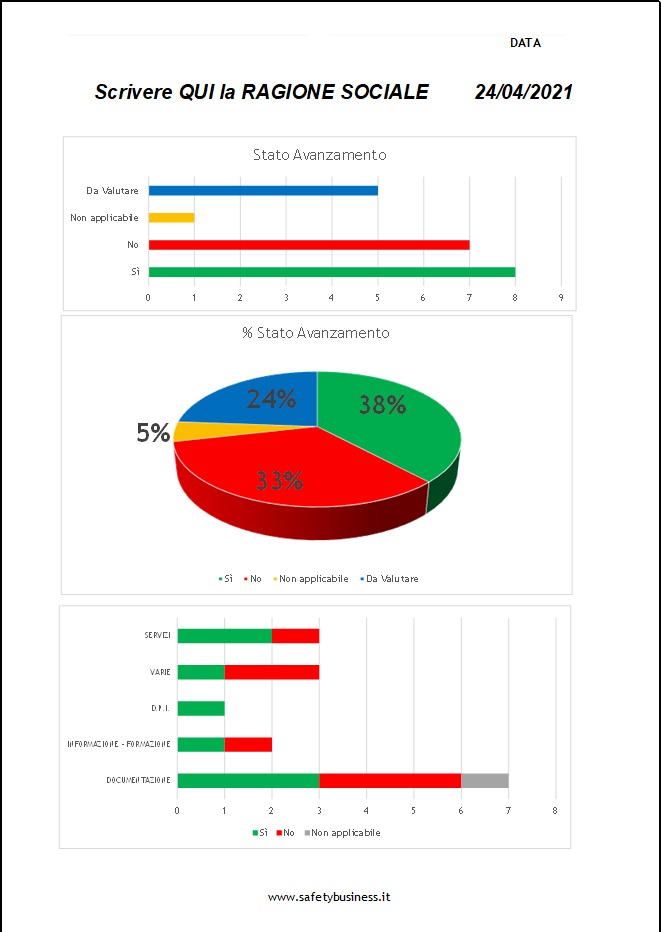

Le attività che coinvolgono la gestione delle attrezzature sono molteplici e riguardano sia la sicurezza che l’aspetto produzione. Per quanto riguarda la sicurezza, possiamo avere la loro denuncia di installazione, le verifiche periodiche, la manutenzione, la formazione degli utilizzatori, la produzione di procedure e istruzioni di utilizzo, la verifica di conformità e sicurezza. A livello produttivo la loro gestione ad esempio influisce sulla produttività, affidabilità, sul contenere i costi di gestione, gestire il magazzino, ecc. Se per la sicurezza faccio la manutenzione correttamente, posso abbattere per esempio i costi di fermo macchina, i tempi morti di ricerca di un pezzo di ricambio o peggio della nuova macchina/attrezzatura.

Posso fare tutto questo senza sapere quali attrezzature ho in azienda?

Nopn fare queste attività in modo corretto non è una soluzione, nemmeno economicamente parlando. Se da un punto di vista produttivo (mi ritrovo con macchine non affidabili) e amministrativo (manca la denuncia) possono vederlo come “rischio economico imprenditoriale”, dal punto di vista della sicurezza gli eventuali esiti di un infortunio ricadono sulla responsabilità penale del datore di lavoro e sulle figure coinvolte nella gestione della sicurezza in azienda. A volte sulla coscienza dei singoli in quanto nelle piccole realtà parliamo spesso di una seconda “famiglia”.

La gestione della documentazione pertinente la macchina, la storia della sua manutenzione, le sue valutazioni dei rischi e gestione dei rischi residui, la gestione delle procedure di utilizzo e formazione del personale addetto può spesso prevenire l’infortunio. Inoltre non richiede un vero sforzo economico, ma solo organizzativo. Un raccoglitore dove archiviare in ordine i documenti e magari uno scadenzario per organizzare le attività

Ai posteri l’ardua sentenza